Практика внедрения технологии бережливого производства на предприятии. семинар в москве + онлайн-трансляция

Содержание:

Навыки, деловые качества

Специфика «бережливого производства» обуславливает ряд аспектов, без соответствия которым работодателю вряд ли будет интересно резюме кандидата. Компания, собирающаяся ввести на производстве принципы LEAN, требует от менеджера опыта производственной работы в данной отрасли не менее 3-х лет и опыта реорганизации бизнес-процессов (не только на основе LEAN). Вторичными могут стать требования к знанию английского языка на свободном уровне и работе с основными компьютерными программами (включая Power Point).

От претендентов на позиции в HR-функции желательно наличие экономического образования или образования в области менеджмента. «При этом часто компании ожидают, что такой человек будет выступать в роли консультанта и тренера для персонала, а также будет оказывать поддержку проектов внедрения LEAN-принципов. Главная задача такого человека – доносить до персонала принципы этой концепции», – комментирует Евгения Ланичкина.

Что касается личностных качеств, то ценятся активность и инициативность, сильные лидерские качества, способность организовать и/или координировать работу других людей, а также способность к обучению для дальнейшего развития себя в качестве методолога и практика LEAN.

Александр Рогожин считает: «Менеджер по внедрению бережливого производства должен четко понимать, что он хочет получить в итоге, и уметь донести свое понимание до высшего руководства компании. Это не должны быть мечты вроде «мы сделаем из нашего колхоза «Тойоту»», «мы поднимем конкурентоспособность отечественной промышленности» (через сколько веков? каким образом? и главное – зачем, если руководство текущая ситуация и так вполне устраивает?), «мы вовлечем персонал!» (во что? зачем?). Как известно, «изменения могут состояться, если неудовлетворенность текущей ситуацией, помноженная на привлекательность видения будущего и определенность первого шага, больше сопротивления переменам». Необходимое требование к менеджеру по внедрению бережливого производства – умение преподнести высшему руководству:

- проблемы существующей системы («мы теряем 100 млн рублей в год из-за более длительного (на 30%), чем у конкурентов, времени цикла на

- потере заказов, т.к. клиенты не хотят ждать так долго,

- процентах по кредитам,

- зарплате, которую мы платим лишним сотрудникам исполнительного аппарата, своими согласованиями увеличивающим время цикла»);

- целевое состояние, которого планируется достигнуть до окончания срока действия контракта руководителя («время цикла сократится на 45% за счет

- передачи функций технологической, конструкторской, экономической экспертизы для типовых заказов, составляющих 80% от общего числа, в отдел продаж,

- перемещения заготовительного участка в кузнечный цех,

- сокращения количества запасов на 30%»);

- первые шаги по реализации изменений («уволить главного технолога, выполнить ABC-XYZ-анализ запасов на складе и передать экономическую экспертизу в отдел продаж»)».

Ирада Маруненкова основным качеством для lean-менеджера называет коммуникативность, так как «ответственному за внедрение бережливого производства приходится много и часто общаться с вовлеченными сотрудниками компании на всех уровнях, уметь находить подход к разным типажам и характерам. Важны также неконфликтность, готовность к тому, что на первых порах внедрение могут сопровождать неудачи; этакое проявлении силы духа в борьбе с трудностями (учитывая, что никто не любит жить в «эпоху перемен», без которых внедрение lean не обходится, это качество становится воистину существенным).

Обязательны лидерские качества: мало самому верить, что внедрение бережливого производства на отдельно взятом предприятии сделает мир лучше, нужно еще и уметь убедить в этом других сотрудников, донести свою мысль, отстоять свою идею, вдохновить и заразить энтузиазмом. Иначе говоря, одно из ключевых умений – это способность доказать каждому сотруднику, что навязываемое внедрение lean – это не просто очередная идея, а действительно имеющее значение для предприятия улучшение.

Ну и в любом случае надо быть отличным предпринимателем, то есть относиться к внедрению, как к своему проекту, оценивать риски, чувствовать атмосферу в компании, не доводить до «народных волнений» резкими и революционными действиями».

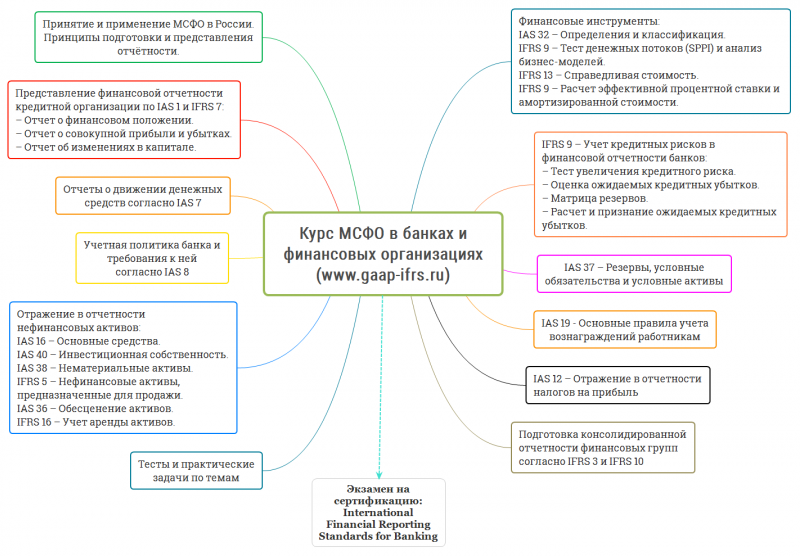

Программа курса

День 1

Предпосылки и история бережливого производства (Lean manufacturing, TPS). Разработка и развертывание стратегии развития производственной системы — переход к современным методам управления процессами

Чтобы определиться с выбором производственной стратегии и направлением развития системы управления, важно в первую очередь оценить и проанализировать конкурентные преимущества ваших процессов; выработать стратегию развития, направленной на повышение качества продукции, снижение времени выполнения заказа, снижение себестоимость, повышение производительности, снижение рисков и, как следствие, повышение степени удовлетворенности клиентов, акционеров, сотрудников компании, что ведёт к повышению прибыльности компании. Бережливое производство (Lean Manufacturing, TPS)

Бережливое производство (Lean Manufacturing, TPS)

- История развития методов управления производственными процессами, начиная с автопрома

- Что такое бережливое производство

- Что такое ценность для потребителя

- Сравнение принципов Бережливого Производства и Производственной Системы Тойоты

- Что такое потери на производстве и в офисной работе: виды потерь

Развитие производственной системы

- Производственная система как элемент системы управления

- Ключевые элементы производственной системы (дома производственной системы)

- Миссия, видение, ценности (MVV)

- Причины возникновения потерь

Разработка и развертывание стратегии развития производственной системы

- Варианты внедрения

- Методология выработки ключевых индикаторов эффективности — KPI

Повышение эффективности работы персонала от работников к сотрудникам

- Методы мотивации

- Управление изменениями, преодоление сопротивления

Инструмент повышения эффективности рабочего места — система 5S

- 1S — сортировка

- 2S — создание рабочего места

- 3S — содержание в чистоте

- 4S — стандартизация

- 5S — соблюдение и совершенствование

Упражнение на 5S

Визуализация

- Определение, назначение

- Приёмы визуализации

Практикум: Групповая работа по решению конкретных задач и анализу процессов

День 2

Система решения проблем

В любой компании множество проблем, которые тормозят процесс, потребляют ресурсы, негативно влияют на мотивацию сотрудников

Важно организовать в систему решение проблем для обеспечения успешного развития

Методики решения проблем

- Профиль проблемы

- Мозговой штурм

- Диаграмма Исикавы

- 5 почему

- 8D

- Принятие решений

- Планирование действий (SMART)

Практикум: Групповая работа на решение проблемы по методике

Инструмент повышения эффективности потока — ячеистая структура

- Канбан

- Поток в одно изделие

- U-образные ячейки

- Многостаночное обслуживание

- Мизусумаши

- Диаграмма «Спагетти»

- Канбан

- Диаграмма Ямазуми

- Разработка планировки

Инструмент повышения эффективности потока — стандартизация

- Инструменты улучшения потока

- Цикл стандартизированной работы

- Методика выравнивания производственного потока

- TWI — обучение в производстве

Практикум: Групповая работа по решению конкретных задач и анализу процессов

День 3

Организация производственных процессов с целью повышения качества, эффективное использование ресурсов в производстве (оборудование, материалы)

Система ТРМ (Total Productive Maintenance) — система повышения эффективности использования оборудования

- Структура потерь на оборудовании

- 8 колонн ТРМ

- Общая эффективность оборудования (ОЕЕ)

- Инструмент быстрой переналадки (SMED)

- Инструмент Poka-Yoka

Карта потока создания ценности (VSM) — ключевой инструмент выявления потерь / проблем в процессах

- SIPOC

- Назначение VSM, область применения

- Карта текущего состояния

- Анализ по матрице возможностей

- Карта будущего состояния

- Планирование

Практикум: Групповая работа по решению конкретных задач и анализу процессов

День 4

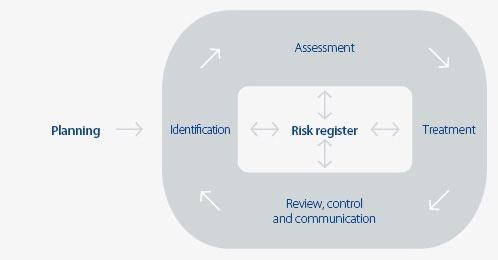

Управление рисками по FMEA

Под рисками подразумеваются любые нежелательные события (поломки, дефекты, проблемы, отклонения и т.п.). Методология позволяет выявить риски до их наступления и сработать на упреждение, снижая риски и тяжесть их последствий. На выходе применения снижение затрат.

- Стандарт IATF 16949

- Обзор SPC (статистическое управление процессами)

- Анализ измерительных систем

- Контрольный план по качеству

- Область применения и назначение FMEA

- Правило десятикратных затрат

- 4 принципа FMEA

- Понятие риска

- Параметры риска, приоритетное число риска

Практикум: Групповая работа по решению конкретных задач и анализу процессов

Преподаватели

Наумов Константин Владимирович

Эксперт в области управления, развития и повышения эффективности бизнеса, профессиональный консультант и бизнес-тренер

Профессиональный опыт

- 2009 — н. в. — РМСи-инжиниринг, советник генерального директора

- 2009 — н. в. — ROSconsalt, управляющий партнер

- 2007 — н. в. — Компания GBC, управляющий партнер

- 2009–2010 — Советник министра Министерства экономического развития, промышленной политики и торговли Оренбургской области

Профессиональные компетенции

- Стратегическое планирование, в том числе BSC

- Внедрение процессного управления

- Создание систем мотивации персонала, в том числе управление компетенциями и системы KPI

- Внедрение систем менеджмента качества ИСО

- Бережливое производство, Lean management

- Разработчик методик в области управления HR: GMT и AKADS

Клиенты

- Реализовано более 50 консалтинговых проектов в различных отраслях экономики: телекоммуникации, промышленность, нефтегазопереработка, строительство, пищевая промышленность и сфера торговли

- Nestle, Danone, EVRAZGROUP, Сибнефть, ЛСР Группа, МИР, Полиметалл, Сбербанк России, Газавтоматика, Мельник, Климов, Окна Века, концерн «Калина», ЮЖУРАЛНЕФТЕГАЗ, ЮЖКУЗБАССУГОЛЬ, Кубаньэнерго

Преподавательская деятельность

- 2010 — н. в. — Академия экономики и управления, преподаватель курсов МВА и курса «Малая Президентская программа»

- 2009 — н. в. — Санкт-Петербургский политехнический университет и Межотраслевой институт повышения квалификации, ведущий курсов MBA и приглашенный преподаватель курсов повышения квалификации для руководителей

Выступления и публикации

Автор методических пособий «Алгоритм разработки регламента процесса» и «Организация проекта по внедрению процессного управления на предприятии», трех книг по управлению и более 20 публикаций в российских бизнес-журналах

Образование

- 2004 — AMI Manаgеment Institute (Германия), сертифицированный бизнес-тренер по обучению руководителей

- 1993–1994 — Russian Enterprise (Великобритания), научная стажировка

- 1993 — Таллиннская школа менеджеров В. К. Тарасова, инструктор

В программе курса повышения квалификации

Практические приемы разработки нового продукта в условиях дефицита средств, кадров, определенности

- Понятийный аппарат и область применения.

- Задачи, стоящие перед предприятием: разработка, освоение, усовершенствование продукции и процессов.

- Жизненный цикл продукта.

- Классический НИОКР, Дизайн-мышление, Стартап-гараж.

- Исследования, генерирование и отбор идей, ТЗ.

- Анализ причин ранней гибели новых продуктов.

- Проведение исследований предметной области и смежных областей.

- Критерии отбора новых продуктов для разработки и освоения.

- Борьба с излишней формализованностью и забюрократизированностью процедур.

- Альтернативы классическим дорогостоящим НИР.

- Глубокое погружение в среду и проблематику Заказчика.

- Проведение конвергентного анализа и поиска аналогий.

- Моделирование, прототипирование.

- Изготовление прототипа как показатель состоятельности команды.

- Быстрый, облегченный и пр. методы макетирования.

- Оснащение базы ОКР: цели, практические примеры и рекомендации.

- Принятие решения об аутсорсинге или самостоятельном исполнении макета/прототипа.

- Краткое руководство по созданию MVP и сокращению LEAN-циклов.

- Психология разработки нового продукта.

- Рациональность и бережливость как внутренняя философия.

- Способность принимать решения и действовать в одиночку.

- Профилактика эмоционального выгорания.

- «Русский стиль управления» и феномен сопротивления инновациям.

- Разбор кейсов по разработке новой продукции/сервисов из различных индустрий. Демонстрация методов экономии средств, времени, разрешения проблем технически и административно.

- Применяемые методики: ТРИЗ, LEAN, HADI, MVP, эмпатия, конвергентный подход, и многое другое.

Бережливая разработка продукции (16:30-19:30)

- Модель бережливой разработки новой продукции: 13 принципов

- Методы разработки и оценки продукта:

- Рыночный анализ

- Изучение потребностей клиента

- Функционально-стоимостный анализ

- FMEA

- Стоимость жизненного цикла

- Параллельное проектирование

- Agile-проектирование

- Планирование экспериментов

- Применение информационных систем в проектировании

- Самооценка системы разработки продукции

- Практикум по разработке новой продукции

Управление проектами — от устава до отчетов

- Виды проектов. Особенности проектной формы управления.

- Критерии успеха проектов. Инициация проекта.

- Практикум: Создание Устава проекта.

- Управление содержанием проекта. Связь результатов и работ в проекте.

- Практикум: Разработка Иерархической структуры работ.

- Управление сроками проекта. Метод критического пути, PERT.

- Практикум: Разработка сетевого/календарного графика.

- Управление рисками проекта.

- Контроль: Отчетность и совещания по проекту.

Планирование и контроль производства

- Определение оптимальной модели предприятия и выбор производственной стратегии.

- Схемы планирования и управления производством.

- Структура производственного предприятия.

- Оперативное производственное планирование.

- Контроль выполнения планов и графиков производства.

- Диспетчерский контроль за ходом производства.

- Автоматизация процессов планирования производства.

Деловая игра по оптимизации производственного процесса (16.30-19.30)

- Моделирование производственной ситуации.

- Постановка задачи перед проектными группами.

- Выполнение проектными группами анализа и разработка рекомендаций по оптимизации производственного процесса.

- Защита проектов оптимизации.

- Пилотное внедрение предложений по оптимизации. Анализ результатов.

Управление производством и производственными мощностями

- Расчет потребности, планирование загрузки и контроль использования оборудования.

- Выявление и устранение потерь. Бережливое мышление в производстве.

- Выявление и устранение ограничений. Теория ограничений систем.

- Аудит состояния производственных мощностей, система мониторинга износа оборудования.

- Организация планово-предупредительных ремонтов, ремонтов по отказам и по диагностике.

- Внедрение более эффективного оборудования.

Принципы и приемы бережливого производства

- Машина, которая изменила мир или философия Тойоты.

- Обзор бережливого производства. Инструменты бережливого производства.

- Поток создания ценности. VSM.

- Муда, Мура, Мури.

- Виды потерь, методы сокращения потерь.

- Визуальное управление. Правила наглядности.

- Всеобщий уход за оборудованием — TPM.

- Наведение бережливого порядка — 5S.

- Вовлечение персонала и партнеров.

Как закрепить результат

Проект проходит всего в 3 дня, что для руководителя намного удобнее и выгоднее, чем обучение сотрудников в течение нескольких недель. Однако на этом все не заканчивается — нужно не только обучить, но и проконтролировать, чтобы персонал и дальше применял полученный навык и получил результат в начатых проектах. Так что, в течение последующих 2-3-х месяцев мы с командами устраиваем онлайн-встречи по Skype, и они рассказывают, как применяют новую систему и как создают новые стандарты. Чтобы понимать эффективность внедренной системы, важна обратная связь именно от сотрудников «с полей».

Онлайн-встреча по Skype с обученными сотрудниками фабрики

Вообще, есть два подхода к ведению проекта и достижению результата — консалтинговая и коучинговая схемы работы. Различие в том, при консалтинговой схеме работы эксперт вносит изменения в работу вместе с клиентом или за клиента, а при коучинговой эксперт позволяет клиенту делать шаги самостоятельно, ошибаться, пробовать вновь. Задача эксперта — помочь клиенту увидеть следующий шаг.

Я считаю, что коучинговый подход эффективнее, поскольку для освоения информации человек должен применить знания на практике, ведь люди по своей природе ценят только свою работу. Когда сотрудники только начинают вникать в процесс, новая информация вызывает у них выработку гормона стресса кортизола. Новое еще не знакомо им, и они его автоматически отвергают — так устроен наш мозг.

Необходимо поддерживать сотрудников и применять новые знания вместе с ними, причем, плавно — не торопить, а позволять усваивать знания в их собственном ритме, и еще и хвалить за каждый шаг. Тогда они будут постепенно и позитивно принимать новое, и у них будет вырабатываться гормон удовольствия дофамин. За 2-3 месяца еженедельной работы с поддержкой эксперта у сотрудников сформируется привычка вносить в свою работу улучшения на постоянной основе.

Я сторонник дофаминового закрепления и тому, что это работает лучше, я вижу наглядные подтверждения — по окончании проектов директора говорят, что люди начинают проявлять инициативу и работать с большим удовольствием.

Бывают ситуации, когда сотрудники халтурят и ничего не делают по проекту — тогда я привлекаю их руководителя. Понятно, что нельзя пройти путь принятия и внедрения новой системы моментально, поэтому каждую неделю я подталкиваю работников понемногу. Не страшно, что они не ввели изменения одну, вторую неделю, но если динамика не меняется уже и третью неделю, значит, пора подключать к «подталкиванию» директора. Результат обучения во многом зависит от руководителя — кто-то обучается вместе с командой, а кто-то отстраняется. Но результат проекта всегда делится 50 на 50: часть — за директором и командой, а часть — за экспертом.

В проекте на кондитерской фабрике применялась коучинговая схема с дофаминовым закреплением и 100% вовлеченностью директора в процесс обучения и работы всех команд. В результате инструмент SMED вошел в привычную деятельность персонала. На фабрике осталось 16 обученных сотрудников, и каждый из них начал самостоятельно делать аналогичные переналадки в своих цехах — по производству крекеров, конфет, печенья.

Получается, если каждый сотрудник компании, обученный инструменту бережливого производства, будет выделять хотя бы по 30 минут в месяц на анализ своей работы и ее оптимизацию, производительность и выручка этого предприятия увеличится в разы.

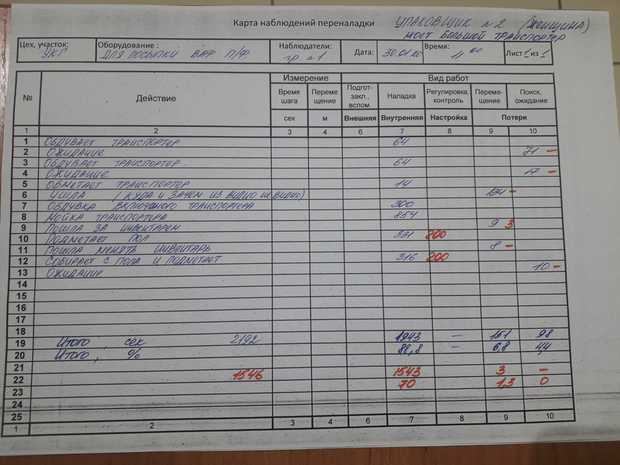

Как применяется инструмент SMED

Ко мне обратился директор кондитерской фабрики с задачей обучить сотрудников быстро переходить с продукта на продукт, не теряя производственное время работы оборудования. Выбор участка по реализации в рамках проекта пал на линию карамельного глазирования. Эта линия была и так производительной, но спрос продукта на рынке превышал предложение. Понимая, что работу на линии можно сделать продуктивнее, директор искал способы сократить время переналадки.

Проблема для производства заключается в том, что пока идет процесс переналадки, линия останавливается и ничего не производит. Инструменты бережливого производства позволяют найти работу, которую можно улучшить, чтобы сократить время простоя.

Работа команды по разработке нового подхода в переналадке линии

Над улучшением этого процесса мы с сотрудниками фабрики работали 3 дня в живом формате и 3 месяца в дистанционном. Я объяснял им, какие виды потерь есть, как определить каждое время, в чем они отличаются, и как разработать корректирующие мероприятия. Обучение не ограничивалось теорией, я вовлекал их в процесс, чтобы в дальнейшем они уже без меня могли самостоятельно оптимизировать свою работу.

Замечу, что обучение никогда не проходит без сопротивления сотрудников. Довольно сложно изменить мнение с «у нас и так все хорошо» и «ничего из этого не выйдет» на «давайте еще улучшим вот это». Стадия отрицания есть всегда, когда человек сталкивается с чем-то новым. Так что в первый день мы занимались и обработкой этого сопротивления, подготавливая сотрудников психологически.

Процесс защиты итогов проекта сотрудников фабрики. Сотрудник рассказывает о том, какие мероприятия разработаны для улучшения процесса

На второй день команды перешли от теории к практике и тренировались на пилотном участке, где переналадка длилась всего 20 минут. Сотрудники действовали по изученному алгоритму и определяли в этом промежутке 4 вида времени — внешнее и внутреннее время, время настройки и потери.

Карта наблюдений переналадки линии глазирования «Упаковщик № 2, мост Большой транспортер»

После определения этих времен перед командами стояла задача перенести внутреннее время во внешнее, сделать внутреннее, внешнее время и время настройки минимальным, а также устранить время потерь. То есть сделать так, чтобы часть переналадки происходила одновременно с процессом производства. Например, ранее сотрудник шел за пленкой, и на это время автомат останавливался. Нужно было изменить стандарт действий сотрудника, чтобы автомат еще работал, когда человек шел за пленкой.

Весь второй день команды искали работы, которые можно сделать без остановки оборудования. Придумывали, как можно изменить эти действия, чтобы производство продолжало работать.

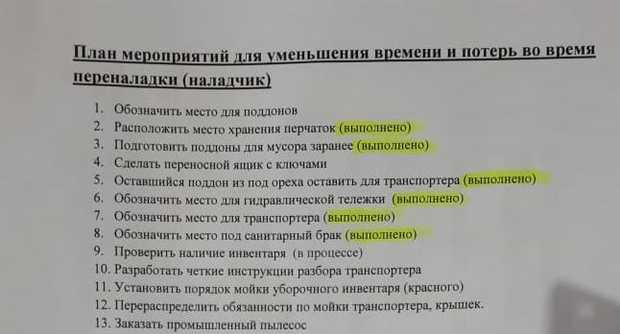

План мероприятий для уменьшения времени и потерь во время переналадки на должность «Наладчик»

На третий день команды уже применяли полученные знания и навыки на линии карамельного глазирования.

На старте наблюдения зафиксировали время переналадки — 84 минуты. Столько длился момент от остановки предыдущего продукта до запуска нового продукта.

В итоге разработали план действий, из которого я приведу часть мероприятий на должность «наладчика»: заранее подготовить поддоны для мусора, обозначить места для гидравлической тележки и транспортера, изменить стандарт объема загрузки сырья, чтобы меньше сгружать, перенести места доступа воды, чтобы делать меньше шагов за водой, изменить систему распыления остатков на линии на систему всасывания остатков и так далее.

Мы достигли цели, и теперь командам нужно было установить новые стандарты для переналадки. Они актуализировали инструкцию для всех сотрудников, чтобы теперь каждая смена, каждая бригада могла сделать это сама за 53 минуты, а не за 84, как раньше. Это был первый этап улучшений, и я уверен, что позже команда повторит замеры и еще улучшит время.

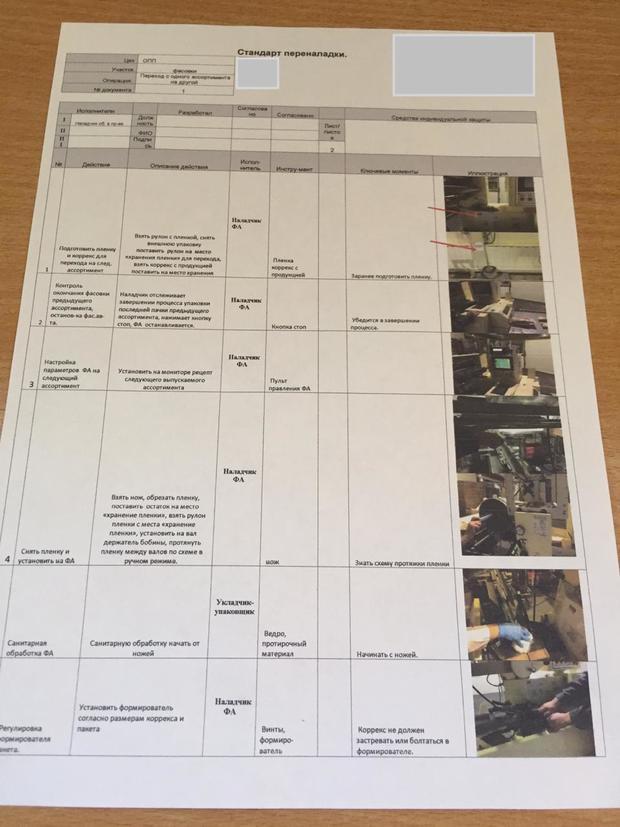

Новые стандарты по переналадке линии

Результат:

- Время переналадки: 53 минуты.

- Прибавилось: 54 часа дополнительной работы линии в год.

В год получается 104 переналадки на одной линии фабрики, то есть 9 переналадок в месяц. Если умножить сэкономленные 31 минут времени на 104 переналадки, то получается, что мы выиграли 54 часа работы линии в год.

Прибавилось: 10 , 8 млн рублей в год только на одной линии.

За 54 часа производится глазирование 200 штук. А в год это дополнительные 10 ,8 млн штук. Каждая вафля приносит 1 рубль чистой прибыли, значит, фабрика получила 10 ,8 млн рублей дополнительной прибыли в год.

Появилась возможность: зарабатывать в среднем 10,8 млн рублей в год со всех своих аналогичных линий дополнительно.

Поскольку линий карамельного глазирования на фабрике несколько, то полученный эффект мультиплицируется.

Оплата труда

По данным пресс-службы Antal Russia, зарплатные границы менеджера по технологиям «бережливого производства» располагаются в границах между 130 до 230 тысячами рублей в месяц (до уплаты налогов).

Директор завода с опытом внедрения LEAN оценивается в среднем на 20-30% выше, чем аналогичный профессионал, но без такого опыта. В среднем на столько же выше, чем у профессионалов, работающих в штате компаний, зарплаты LEAN-консультантов и менеджеров проектов в ведущих международных консалтинговых компаниях: их начальная планка в среднем составляет 200 000 рублей.

При этом настоящих LEAN-профессионалов можно с уверенностью отнести к категории дефицитных. «За последние 3 месяца мы встречались только с четырьмя профессионалами действительно высокого уровня, с техническим и специальным образованием в области LEAN-менеджмента, обладающих хорошим западным опытом работы и опытом внедрения технологий на производстве», – рассказывает Евгения Ланичкина.

По мнению Павла, средняя зарплата – вроде «средней температуры по больнице». Разброс сумм очень велик. Так, в небольшом провинциальном городе работодатели могут предложить lean-менеджеру и 20-30 тысяч рублей, в силу того, что уровень жизни ниже, но еще в большей степени – в силу недостаточного понимания роли такого производственного менеджера и потенциального эффекта. Средние цифры, озвученные в некоторых источниках, – 100-250 тысяч рублей в месяц. Хотя верхний потолок ничем не ограничен. Все зависит от отрасли, компании и региона, ну и, конечно, от самого специалиста и его опыта. Иногда уровень дохода менеджера по производственной системе привязан к каким-либо показателям деятельности компании, например EBITDA.

«Разброс действительно велик, – соглашается Ирада, – и исчисляется исключительно возможностями и желаниями компании «заполучить» по-настоящему ценного специалиста. Так, к примеру, ряд компаний готовы даже нанять экспата и предоставить действительно высокий уровень компенсации. В случае же нахождения идеального специалиста в рамках родной страны уровень компенсации очень подвижен и зависит в первую очередь от успешного опыта кандидата, его проектов и качеств».

Программа курса

Введение в бережливое производство\офис

- Проблематизация. «Японское чудо». НОТ в России. Истории успеха.

- Основные термины (ПСЦ, такт и т.п.).

- Этапы внедрение изменений.

- Цикл Деминга и основные задачи менеджера.

- Практика: отработка цикла Деминга.

- Поиск узких мест карты процесса, создающего ценность.

Анализ бизнес-процессов и рабочих операций. Понятие ценности

- Понятие ценности в каждом процессе.

- Практика: определение ценности.

- 3 вида деятельности.

- 7 видов потерь.

- Практика: поиск и презентация потерь.

- Правила формулирования целей (критерии SMART и 5K).

- Практика: Презентация потока «как есть» в командах.

- Обратная связь от коллег и тренера.

Поиск причин потерь в текущих бизнес-процессах и рабочих операциях.

- Диаграмма Исикавы.

- Практика: групповая работа по визуализации причин потерь.

- Обратная связь от коллег и тренера.

- Практика: презентация «идеальных» потоков создания ценности.

- Обратная связь от коллег и тренера.

Оптимизация в текущих бизнес-процессах и рабочих операциях.

- Определение инструментов и сопроводительной документации.

- Практика: групповая работа над актуальными потоками.

- Обратная связь от коллег и тренера.

- Практика: работа над Lean-шаблоном.

- Определение команды проектов оптимизации, авторов, руководителей.

- Обратная связь от коллег и тренера.

- Практика: презентации проектов для руководства.

Работа с персоналом. Стратегия внедрения изменений

- Основные подходы к изменениям. Виды сопротивления изменениям.

- Инструменты противодействия сопротивлениям изменений.

- Практика: решение кейсов по внедрению и управлению изменениями.

- Методы преодоления сопротивления изменениям.

- Практика: презентация ActionPlan по управлению изменениями.

- Обратная связь от коллег и тренера.

- Практика: презентация полученных проектов.

Ответы тренера на вопросы группы участников тренинга. Подготовка стратегии профессионального развития участников тренинга на основе полученной обратной связи от тренера в течение всего тренинга.

По вашему желанию в ваш тренинг войдет:

- Расширенный раздаточный материал.

- Список литературы.

- Книги по теме в цифровом виде.

- Пост-тренинг в виде индивидуальной коучинг-сессии в течение месяца после тренинга (по договоренности).

В программе курса повышения квалификации

-

Подход постоянное совершенствование:

- Эволюция идей постоянного совершенствования: стандарты ИСО, ТОМ, Национальные премии в области качества, процессное управление, Бережливое производство, TIM и пр.

- Концепции управления, внедряемые в компаниях, осуществляющих деятельность в РФ в рамках идей постоянного совершенствования: «производственная система», «система постоянного совершенствования», «бизнес-система», концепция непрерывного развития и др. Сходства и отличия рассматриваемых систем управления.

- Дорожная карта развития корпоративных концепций управления.

- Суть метода «Концепция организационного совершенствования» — инноваций метод построения высокоэффективных компаний.

-

Введение в систему бережливого производства:

Растущая популярность метода «Бережливое производство». Особенности внедрения на предприятиях, осуществляющих различные виды деятельности: производство, проектирование и программирование, сфера услуг, торговля и логистика, строительство. Примеры компаний Газпромнефть, Nestle, SWECO, Силовые машины и др.

-

Экономика Бережливого производства:

Как рассчитать потери (в деньгах), которые несёт предприятие каждый день из-за недостаточной организации основных, вспомогательных процессов и процессов управления.

- Деловая игра: «Исследование экономической эффективности процессов».

-

Инструменты и технологии бережливого производства, позволяющие реально повысить рентабельность и качество труда: 5С, стандартизация, балансировка, TPM и др. Бережливый офис.

- Деловая игра: «Исполнение заказа».

- Как организовать проект по внедрению Бережливого производства?

-

Внедрение системы Бережливого производства:

Краткосрочные и долгосрочные преимущества от внедрения. Выбор стратегии внедрения и уровни внедрения. Особенности внедрения в российских компаниях. Что такое производственная система и Бережливое предприятие?

- Алгоритм проекта по внедрению Бережливого производства. Развёртывание бережливого производства на российских предприятиях: опыт и рекомендации.

- Деловая игра: «Приоритеты».

- Развитие производственной системы и интеграция её с системами управления предприятием. Интеграция ПС с информационной системой предприятия, системой менеджмента качества и системой охраны труда.

-

Риски и практические рекомендации по интеграции:

- Проблемы и сложности внедрения, развития и интеграции в Российских компаниях.

- Бизнес-симуляция: «Внедрение инноваций».

- Уровни изменений и сопротивления, обуславливающие риски при внедрении Подхода. Проблемы топ-уровня, проблемы на уровне ИТР и среднего менеджмента, проблемы на уровне операторов. Практические рекомендации.

-

Опыт российских компаний в вопросах вовлечения персонала:

- Системы развития компетенций топ-менеджеров, среднего и младшего управленческого звена, операторов. Система развития компетенций на примере УЦ ОАО «Климов», ФОС АГРО, ГК ЛСР и др.

- Опыт вовлечения персонала через развитие движения рационализаторства. Фабрика идей — опыт ПАО Газпромнефть и Роснефть. Программа «Премия Развития» — ГК ЛСР. Тренинги «Team Lean» в российских компаниях.

- Опыт реализации пилотных проектов — ПАО Газпромнефть.

- Деловая игра: «Матрица интересов».

-

Формирование менеджеров нового уровня на основе методики GMT:

- Суть метода GMT.

- Основные этапы и правила внедрения.

- Интеграция метода GMT с системой менеджмента качества предприятия, производственной системой, проектным управлением, стратегическими целями и КПЭ предприятия.

- Отраслевые результаты внедрения метода на российских предприятиях: строительство, машиностроение, издательский бизнес, пищевая промышленность, торговля и др.