Гост 24297-87 входной контроль продукции. основные положения

Содержание:

- ОБЩИЕ ПОЛОЖЕНИЯ

- Входной контроль металла

- Система менеджмента качества

- Наши события

- Приёмочный контроль

- Операционный контроль

- Как это было сделано

- Кто составляет акт входного контроля

- ТРЕБОВАНИЯ К СКЛАДСКИМ ПОМЕЩЕНИЯМ И ПЛОЩАДКАМ ДЛЯ ХРАНЕНИЯ КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ

- Акт входного контроля оборудования и материалов образец – Портал по безопасности

- Контроль геометрических размеров металлопроката

- ТРЕБОВАНИЯК СКЛАДСКИМ ПОМЕЩЕНИЯМ И ПЛОЩАДКАМ ДЛЯ ХРАНЕНИЯ КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ

ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Термины, применяемые в настоящем стандарте, — по ГОСТ 16504 и ГОСТ 15895*.

_______

*На территории Российской Федерации действует ГОСТ Р 50779.10-2000 и ГОСТ Р 50779.11-2000.

1.2. Входной контроль проводят на предприятиях (в объединениях) и в организациях, разрабатывающих и изготовляющих промышленную продукцию, а также осуществляющих ее ремонт.

1.3. Входной контроль проводят с целью предотвращения запуска в производство продукции, не соответствующей требованиям конструкторской и нормативно-технической Документации, договоров на поставку и протоколов разрешения по ГОСТ 2.124 (далее — установленным требованиям).

1.4. Входной контроль осуществляют по параметрам (требованиям) и методам, установленным в НТД на контролируемую продукцию, договорах на ее поставку и протоколах разрешения.

1.5

Номенклатуру продукции, контролируемые параметры (требования), вид контроля и объем выборки или пробы определяют, исходя из стабильности качества продукции поставщиков, степени освоения новых видов продукции, важности данного параметра (требования) для функционирования выпускаемой продукции, и устанавливают в перечне продукции, подлежащей входному контролю

1.6. Разделы перечня разрабатывают:

1) конструкторские службы предприятия по изделиям, предназначенным для комплектации;

2) технологические службы предприятия — по сырью, материалам и полуфабрикатам.

1.7. Перечни продукции, подлежащей входному контролю, согласовывают с отделом технического контроля (ОТК), метрологической службой, а также с Государственной приемкой и (или) представительством заказчика** и утверждают:

_______

** Здесь и далее по тексту — при наличии этих органов на предприятии.

1) главный конструктор предприятия-разработчика — при разработке опытных образцов продукции;

2) главный инженер предприятия-потребителя — при производстве и ремонте.

1.8. Перечень продукции, подлежащей входному контролю, должен содержать:

1) наименование, марку (чертежный номер) и тип контролируемой продукции;

2) обозначение НТД, требованиям которой должна соответствовать продукция (реквизиты договора на поставку или протокола разрешения);

3) контролируемые параметры (требования) или пункты НТД (договора, протокола разрешения), в которых они установлены;

4) вид контроля, объем выборки или пробы, контрольные нормативы, разрешающие правила;

5) средства измерения или их технические характеристики;

6) гарантийный срок;

7) указания о маркировке (клеймении) продукции по результатам входного контроля;

8) допустимый расход ресурса при входном контроле (расход ресурса должен быть минимальным).

При необходимости в перечень допускается включать требования или указания, отражающие особенности продукции.

1.9. Входной контроль продукции устанавливают сплошным или выборочным. При установлении выборочного контроля планы контроля и правила приемки должны соответствовать установленным в НТД на продукцию.

Примечание. Для электрорадиоизделий с индексом «ОС» обязателен сплошной входной контроль.

1.10. При необходимости потребитель может проводить дополнительные проверки продукции, не предусмотренные установленными требованиями. Объем и методы проверок согласовываются между потребителем и поставщиком, а также с Государственной приемкой и (или) представительством заказчика.

При входном контроле допускается проводить тренировки комплектующих изделий в условиях и режимах, предусмотренных НТД, при этом в перечне продукции, подлежащей входному контролю, должны быть соответствующие указания.

1.12. Решение об ужесточении, ослаблении или отмене входного контроля принимает потребитель по согласованию с Государственной приемкой и представительством заказчика на основе результатов входного контроля за предшествующий период или результатов эксплуатации (потребления) продукции.

Входной контроль металла

Главная / Контроль качества / Технический контроль

Этапы контроля

Проверка отгрузочных документов

Визуальный контроль

Инструментальный контроль

Как известно, качество продукции в первую очередь зависит от качества используемых материалов и сырья.

Поэтому ВХОДНОЙ КОНТРОЛЬ качества поступаемого металлопроката — это очень важный этап производства.

Основная идея

Контроль проводится с целью предовращения запуска в производство продукции, которая не соответствует требованиям чертежей КМ и КМД.

〉

Проверка отгрузочных документов

Пересчитываем прокат и сравниваем с количеством указанным в товарно-транспортных накладных

Далее сравниваем количество и стоимость оплаченного проката по счету и по отгрузочным накладным

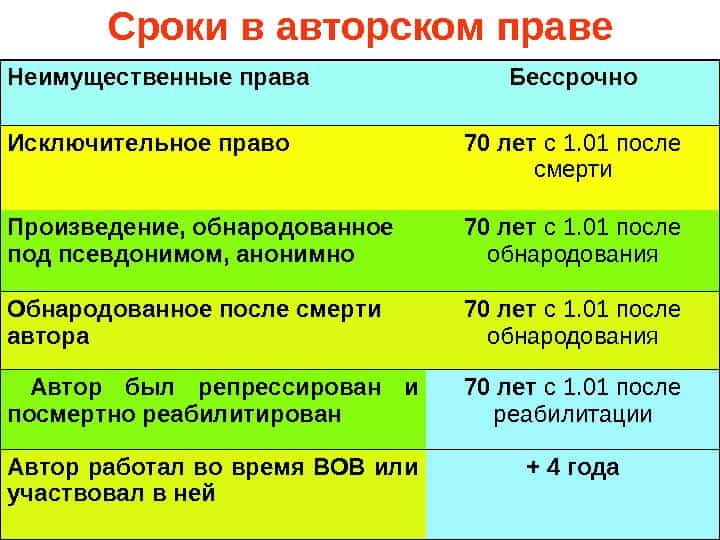

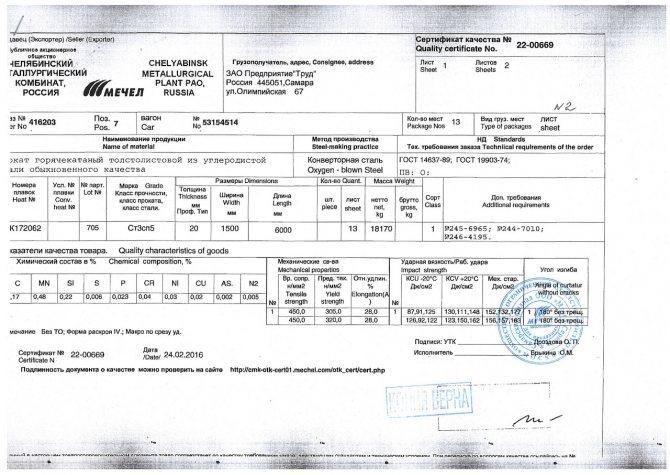

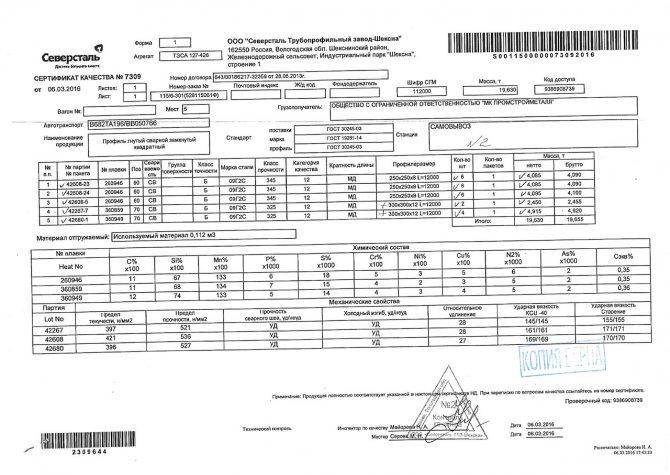

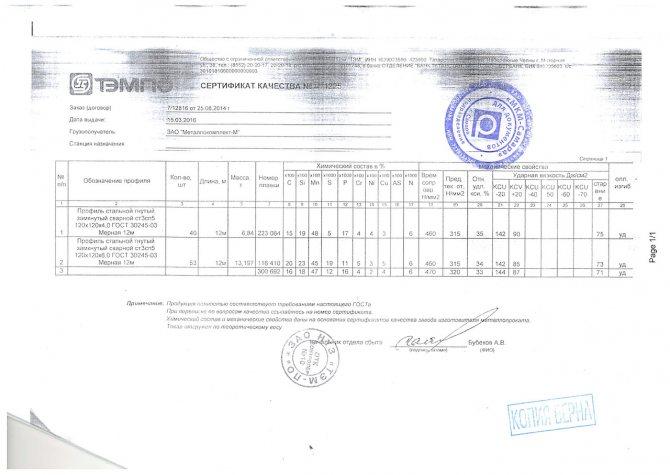

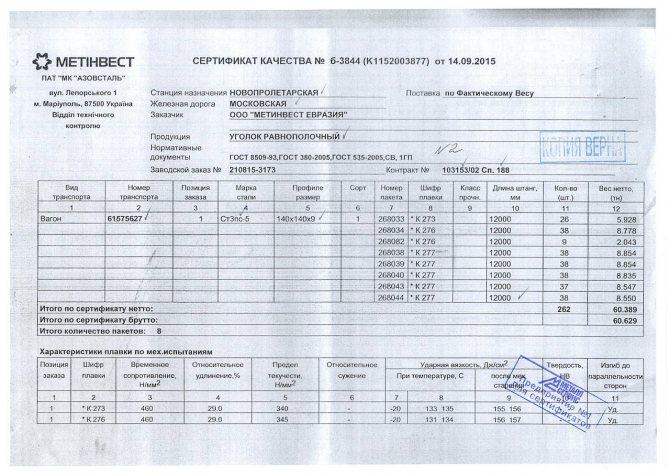

Проверяем наличие сертификата на металлопрокат — срок действия, номер партии, номер плавки, химический состав, механические свойства и т.д.

Сертификат Мечел

Сертификат Северсталь

Сертификат Тэмпо

Сертификат Метинвест

Сертификат Уральский Трубный class=»aligncenter» width=»724″ height=»1024″ Сертификат Королёвский Трубный class=»aligncenter» width=»724″ height=»1024″ Сертификат Металлокомплект-М

〉

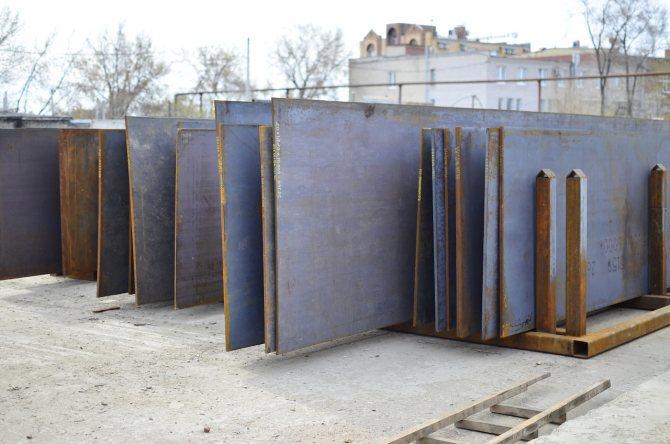

Визуальный контроль

Листовую сталь проверяем на прогиб и волну

Профильные трубы на изгиб, спираль, радиус скругления

Обязательно осматриваем маркировку на прокате и сверяем с документами

Также проверяем прокат на наличие:

- рисок на поверхности ( они возникают из-за попадания мелких частиц на прокатные валки)

- закатов ( из-за избытка металла на валках)

- плёнки ( которая возникает при раскатывании слитка, имеющего застывшие капли жидкого металла на своей поверхности)

- волосовин — на вид тонкие трещины на поверхности и вытянутые вдоль направления деформации (из-за неметаллических включений или газовых пузырей)

- коррозии

〉

Инструментальный контроль

Гладким микрометром проверяем толщину стенок профильных труб и листового проката

Замеры гладким микрометром выполняются по определённым правилам. Сначала протирается поверхность. Инструмент выставляется на ноль. Затем изделие зажимается и проводится натяжение барабана до 3-х щелчков. Определяем размер по всем шкалам и заносим результаты в журнал.

Замеряем толщину стенок у двутавров и швеллеров

Штангенциркулем замеряем диаметр и стороны профильных труб

Также проверяем размеры стенок швеллеров, двутавров и уголков

Ультразвуковой толщиномер А-1210 используемдля оперативного и более точного определения толщины стенок профильных труб. Этот прибор имеет автоматическую адаптацию к кривизне и шероховатости изделия.

Измерительной рулеткой проверяем высоты двутавров, швеллеров и других видов проката

Также используем рулетку для замеров длин профилей и листового проката

Наш ЗМК Аполло выпускает общестроительные металлоконструкции для зданий и сооружений, поэтому при производстве, металлопрокат является основным сырьём.

Качество поступающего металла имеет решающее значение и контролируется как на ВХОДНОМ КОНТРОЛЕ , так и на следующих этапах производства. (смотрите другие этапы контроля качества)

Проверка отгрузочных документов

Визуальный контроль

Инструментальный контроль

Система менеджмента качества

ПРЕДИСЛОВИЕ

Настоящая рабочая инструкция разработана и утверждена директором по качеству.

Введена в действие приказом генерального директора.

ЛИСТ РЕГИСТРАЦИИ ИЗМЕНЕНИИ

1.ЦЕЛЬ

Определить порядок проведения выходного контроля для предотвращения отгрузки потребителям несоответствующих изделий и оценки результативности остальных контрольных операций техпроцесса.

2.СОКРАЩЕНИЯ

- КД — конструкторская документация.

- НД — нормативный документ.

- ОКК — отдел контроля качества.

- ЦСМ — цех сборки и монтажа.

4.ПОКАЗАТЕЛИ ПРОЦЕССА

Результативность (число несоответствий, обнаруженных на входном контроле потребителя и необнаруженных при проведении выходного контроля).

Эффективность (отношение числа несоответствующих партий у потребителя к трудозатратам по проведению выходного контроля).

5.ОПИСАНИЕ ПРОЦЕССА

Продукция, готовая к проведению выходного контроля (полностью укомплектованные, но не запечатанные упаковки) размещается производственным персоналом в зоне приемки готовой продукции каждого производственного участка.

Контролер, закрепленный за данным производственным участком, по графику несколько раз на протяжении одной рабочей смены приходит в зону приемки и выполняет работу по проведению выходного контроля в соответствии с требованиями операционных карт из техпроцесса сборки изделий.

Выходной контроль изделий может включать в себя такие виды проверок как:

- проверка функционирования,

- проверка внешнего вида и комплектности изделий в упаковке,

- проверка соответствия маркировок на изделиях, на упаковках и в упаковочных листах.

На выходном контроле должны выявляться все недостатки собранных изделий, которые могут влиять на надежное функционирование и безопасность изделий, а также приводить к недопустимым отличиям внешнего вида изделий от согласованных с заказчиками контрольных образцов, либо к невозможности идентифицировать изделие.

Количество образцов изделий для проведения того или иного вида проверок определяется контролером исходя из истории обнаружения несоответствий на выходном контроле и на входном контроле у потребителя (указывается в соответствующем плане управления).

При любой выборке критерием приемки является полное отсутствие критических дефектов.

При положительном результате выходного контроля контролер делает отметку (ставит личный штамп) в упаковочных листах и на этикетках каждой упаковки с продукцией, после чего упаковки запечатываются.

Все недостатки, выявленные при проведении выходного контроля, регистрируются в форме «Экран качества» соответствующего участка, все критические несоответствия — в форме «Лист регистрации несоответствия и корректирующие действия».

При обнаружении любого критического несоответствия, при наличии которого продукция не может быть поставлена потребителям, изолируются все непроверенные изделия данного наименования (в соответствии со стандартом по управлению несоответствующей продукцией и планом управления по конкретному изделию).

6.ССЫЛКИ

РИ «План управления».

РИ «Контроль технологической дисциплины».

РИ «Порядок работы с несоответствиями по методике G8D».

Наши события

21 августа 2020, 17:34

Компаунды “Полипластик”, нефтепогружной кабель на “Томсккабеле” и открытая проверка на “Подольсккабеле”. Что обсуждали в эфире RusCable Live 21 августа

18 августа 2020, 14:30

НП Ассоциация «Электрокабель» готовит ответный шаг по казахстанскому утильсбору на импортный кабель

18 августа 2020, 11:00

Продолжение тендерной истории: проявите точность, примите участие в новой закупке!

17 августа 2020, 15:40

Кабельные компании готовы открыть склады для проверок на контрафакт. Откровения в прямом эфире RusCable Live от 14 августа

17 августа 2020, 12:30

Правительство Москвы провело вебинар, посвященный мерам поддержки бизнеса

17 августа 2020, 11:40

Возвращаемся в работу вместе с RusCable Insider Digest № 185

Приёмочный контроль

Проводится заказчиком на основании данных входного и операционного контроля. По сути является финальным. Различают два подвида этого вида контроля: периодический с испытаниями и приемосдаточный. Разберем, что подразумевает каждый из них.

Периодический контроль и испытания.

Что оценивается?

В его ходе осуществляется проверка следующих пунктов.

- Технологические режимы, которые используются во время операций по производству конструкций.

- Их стабильность, приводящая к неизменным характеристикам изделия от единицы к единице.

- Жесткость металлической конструкции.

- Параметры ее несущей способности.

- Собираемость элементов в единый конструкт (проводится методом контрольной сборки).

- Оценивается, достаточен ли объем произведенного входного и операционного контроля.

Как оценивается?

Этот вид контрольных мероприятий может быть произведен в сроки, которые предусмотрены технической документацией исполнителя. Или внепланово, если произведенная продукция показала в ходе проверки регулярные отказы в соответствии требованиям различных нормативов.

Приемосдаточный контроль.

Что оценивается?

Порой пункты 3 и 4 из предыдущего перечня проводятся как приемосдаточные испытания, если это подразумевают проектные требования, ТУ или стандарты на конкретный вид изделий. В остальных случаях в рамках этого вида контроля ревизуются другие моменты.

- Контроль документов по входному и операционному контролю.

- Сверка данных, зафиксированных в них, с требованиями техдокументации, утвержденной заказчиком.

- Визуальный осмотр конструкций на наличие дефектов.

- Измерение геометрических показателей элементов конструкции, которые оказывают непосредственное влияние на собираемость металлоконструкции.

- Выборочная оценка защитного покрытия.

- Случайный контроль качества сварных швов.

- Сверка полноты комплектности.

- Контроль за упаковкой и маркировкой.

- Проверка других параметров соответствия, предусмотренных ТУ, рабочей документацией проекта и техрегламентами.

Как оценивается?

Контроль может быть сплошным, когда проверке подвергается вся закупленная продукция. Или выборочным на основе изъятия и оценки нескольких случайных образцов. Контроль применяется к каждой выпущенной партии, а его параметры перечислены в техрегламентах, так же как и контрольные процедуры, с помощью которых он осуществляется.

***

Операционный контроль

Что оценивается?

В ходе контрольных мероприятий проверяют:

- геометрию и габариты шаблонов, заготовок, деталей после того, как они обработаны механически;

- геометрические показатели готовой металлоконструкции;

- правильность заводской сборки и отдельных элементов, которые будут подвернуты сварке;

- качественный уровень сварных швов и болтовых соединений;

- свойства защитного покрытия, включая обезжиривание поверхности, грунтовочные работы, каждый слой окрашивания.

Как оценивается?

Из всей произведенной заводом партии отбирается одна металлическая конструкция и проверяется по всем значимым техническим параметрам. Цель операционного контроля оценить соответствие изделия нормативам, требованиям проектной документации и ТУ на продукт. В оценке опираются на технологическую документацию, предоставленную поставщиком.

Если оцениваемая единица товара хотя бы по одному параметру не соответствует заданным требованиям, число проверяемой продукции удваивают. В случае, когда и в них обнаружен брак, вся партия отправляется на разбраковку.

В качестве методов операционного контроля выделяют:

- визуальный осмотр;

- измерения;

- ультразвуковая методика;

- радиографическая;

- испытания механического толка.

Как это было сделано

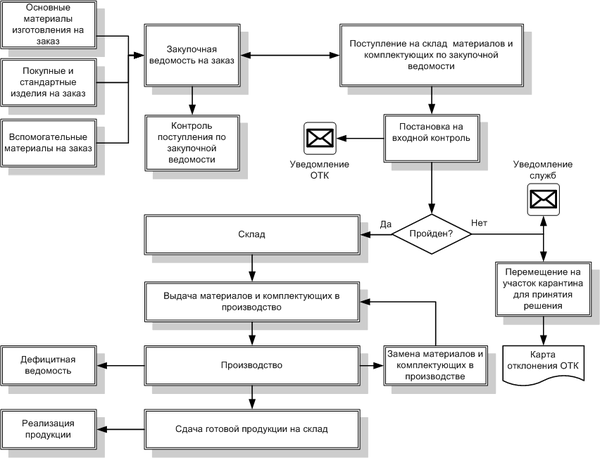

Необходимость в автоматизации задач входного контроля появилась во время внедрения системы подготовки и управления производством TechnologiCS 6 на предприятиях «Завод ЭЛОКС» (Украина, Харьков), «ЭЛОКС-ПРОМ» (Россия, Курчатов) и «Магма» (Украина, Мариуполь). По результатам предварительной проработки было выяснено, что эти предприятия имеют похожую схему движения ТМЦ, которая показана на рис. 1. Поскольку на всех трех предприятиях входной контроль являлся неотъемлемой частью процесса производственного учета, в качестве основы была взята стандартная складская подсистема TechnologiCS 6, где часть необходимых функций уже присутствовала в базовой системе, а недостающие функции и соответствующие им интерфейсы пользователя были разработаны группой внедрения самостоятельно (не прибегая к услугам разработчиков системы) с помощью новых инструментов TechnologiCS 6 — «Редактора скриптов» и «Дизайнера форм» . Для работы с данными задействована функциональность «Визуального построителя запросов», а бланки и формы, использующиеся для документирования входного контроля, получены с помощью штатной системы отчетов TechnologiCS. При этом были автоматизированы следующие основные функции процесса входного контроля:

- постановка на входной контроль при поступлении ТМЦ на склад предприятия;

- уведомление ОТК о поступлении ТМЦ на входной контроль;

- организация участка входного контроля и перемещение ТМЦ для контроля;

- внесение и сохранение результатов входного контроля;

- возврат ТМЦ на склад для выписки в производство при успешном прохождении контроля;

- организация участка карантина и перемещение ТМЦ при отклонениях, обнаруженных в ходе входного контроля, для принятия решения;

- формирование документа «Карта отклонения» с маршрутизацией по службам;

- оформление документов для возврата поставщику;

- формирование «Журнала входного контроля».

Схема движения ТМЦ

Далее в процессе внедрения с помощью встроенной функциональности системы (создание необходимых справочников, разграничение прав доступа и т.д.) были выполнены настройки, обеспечивающие специфические особенности процессов входного контроля на данных предприятиях. Основными из них являются следующие ключевые настройки:

- На предприятиях ведется партионный учет номенклатуры. С помощью отдельного программного модуля при поступлении материалов на склад автоматически формируются партии номенклатуры.

- В структуре справочника цехов заведены отдельные подразделения, на которые в дальнейшем осуществляется передача ТМЦ при осуществлении контроля. Как правило, таких подразделений три: участок входного контроля, участок карантина и изолятор брака.

- Перемещение и выписка материалов и комплектующих с участков, относящихся к ОТК, запрещены для сотрудников производственных и складских подразделений.

- Вся информация, касающаяся контроля качества, — результаты входного контроля, сопроводительная документация, рекламации и т.п. — привязывается к партии номенклатуры.

- При прохождении входного контроля партии присваивается номер протокольного документа и, в зависимости от результатов, партия номенклатуры перемещается на тот или иной участок.

Кто составляет акт входного контроля

Составлением данного документа занимаются специалисты-приемщики (инженеры, мастера участков, руководители подразделений). Во избежание претензий к содержанию акта для его оформления привлекается специально созданная комиссия (два человека и более), которые своими подписями удостоверяют все сведения, внесенные в акт. Также при некоторых условиях ко входному контролю могут привлекаться представители сторонних организаций, а также представители поставщика.

Перед тем как составить данный документ, поставленное оборудование или материалы должны пройти проверку или испытания.

После того, как контроль будет успешно пройден, уполномоченный сотрудник заполняет акт, где фиксирует тот факт, что поставленная продукция соответствует заявленным стандартам, нормативам и требованиям, а также вносит всю полученную информацию в специальный журнал. После проведения контроля материалы или оборудование поставляются в производственный отдел.

Если контроль пройден не будет, то брак также фиксируется в акте, а поставщику составляется рекламация (т.е. претензия). Дальнейшие действия могут быть различны: либо поставленная продукция возвращается обратно, либо обменивается на аналогичный товар, либо ремонтируется за счет производителя-поставщика.

ТРЕБОВАНИЯ К СКЛАДСКИМ ПОМЕЩЕНИЯМ И ПЛОЩАДКАМ ДЛЯ ХРАНЕНИЯ КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ

1. Складское помещение, предназначенное для хранения комплектующих изделий, должно быть отапливаемым, вентилируемым, оборудовано специальными стеллажами для хранения комплектующих изделий, приборами для контроля температуры и влажности воздуха.

2. Температура воздуха на складах должна быть от +10 до +35 °С (для складского хранения 10¸35 °C, для контрольных точек: работа приборами, измерительными инструментами и т.д. — 18¸35 °С), относительная влажность не более 80 % при отсутствии в окружающей среде кислотных, щелочных и др. агрессивных примесей, вызывающих коррозию, кроме случаев, особо оговоренных в НТД на комплектующие изделия.

3. Приборы для измерения температуры и влажности воздуха (термометры и психрометры) могут быть стационарными или переносными и должны устанавливаться на уровне 1,5 м от пола и не ближе 2 м от дверей, вентиляционных отверстий и отопительных устройств.

4. Складские помещения должны быть оборудованы специальными стеллажами, шкафами и настилами, изготовленными из металла, дерева или его заменителей.

4.1. Размещение стеллажей и шкафов на складах производится с учетом обеспечения максимального удобства в работе, освещенности и использования площадей.

4.2. Стеллажи и шкафы должны быть окрашены атмосфероустойчивой огнезащитной краской и содержаться в чистоте.

4.3. Стеллажи должны быть закрыты устройствами для предохранения изделий, хранящихся на них, от пыли и прямого солнечного облучения.

Допускается хранение изделий в стеллажах без защитных устройств, если упаковка предприятия-поставщика предохраняет их от попадания пыли.

4.4. Стеллажи для хранения комплектующих изделий располагаются на расстоянии не менее 0,5 м от отопительных приборов.

4.5. На нижнем стеллаже должна быть указана предельная нагрузка. Нижние полки стеллажей, шкафов и настилов должны располагаться на высоте не менее 15 см от пола.

5. Допускается укладка комплектующих изделий одно на другое под контролем БТК, исключая их повреждения, в упаковке поставщика (если это оговорено в НТД на изделия).

6. В холодный период времени (при температуре внешней среды 0 °С и ниже) вскрытие тары необходимо производить не ранее, чем через 5 часов после внесения их в теплое помещение.

7. Кислородное оборудование и приборы должны храниться в отдельном помещении склада, исключающем возможность загрязнения их в процессе хранения жировыми веществами.

8. Запрещается на одних и тех же складах хранить годные и списанные или неприменяемые в производстве изделия.

Допускается на складах ОВК хранить изделия, применяемые в цехах вспомогательного производства.

9. Допускается хранение отдельных упакованных комплектующих изделий на открытых площадках (если такие условия оговорены в НТД поставщика).

10. Складские помещения должны содержаться в чистоте и полной технической исправности:

стены и кровля должны быть плотными, полы исправными и своевременно ремонтироваться;

двери и окна плотно закрываться.

11. Освещенность рабочего места, где производится приемка комплектующих изделий, должна быть не менее 200 лк.

12. Уборку складских помещений рекомендуется проводить не реже одного раза в день.

13. БТК (группа) внешней приемки ОВК ежедневно контролирует условия хранения комплектующих изделий на складах с отметкой в соответствующем журнале.

Акт входного контроля оборудования и материалов образец – Портал по безопасности

Проводить контроль вправе следующие лица: Потребитель По собственному решению Потребитель по согласованию С поставщиком Третья независимая сторона Которую привлекает потребитель Орган по сертификации качества Испытательная лаборатория, экспертная организация Информация об актах должна отображаться в журнале.

В документе указывается наименование материала, количество, номера документации и данные о поставщике. К сопроводительной документации может относиться: Если сопроводительные документы предоставлены не полностью, то комиссия вправе отложить входной контроль.

ведомость комплектации При поступлении новых материалов необходимо обеспечить отдельное их хранение от тех, которые уже прошли входной контроль. В случае обнаружения брака необходимо описать каждый дефект в акте.

Акт входного контроля

Внимание Акт входного контроля образец заполнения Заполняют акт входного контроля специалисты, принимавшие участие в приемке поставленной продукции. Кроме представителя поставщика, это может быть инженер-технолог, мастер участка или руководитель подразделения

Подписи под ним должны поставить все члены приемочной комиссии.

Контроль геометрических размеров металлопроката

Для того, чтобы провести контроль геометрии, берут до 5% от партии металлопроката и проводят измерения в соответствии с установленными требованиями.

В зависимости от вида сортамента измерения проводят:

- Полосы и ленты — толщину измеряют на расстоянии 50 мм от конца и не менее 10 мм от кромки листа. Ленты шириной менее 20 мм измеряют посредине. Измерения проводят согласно ГОСТ 6507-90 или ГОСТ 4381-87;

- Листы и плиты — толщину измеряют на расстоянии не менее 115 мм от углов и не менее 25 мм от кромки, соответственно ГОСТ 166-89;

- Прутки и проволока измеряется соответственно ГОСТ 7502-89, не менее, чем в двух местах проводятся измерения.

Используют при проведении измерений микрометр, металлическую рулетку, металлическую линейку, штангенциркуль.

ТРЕБОВАНИЯК СКЛАДСКИМ ПОМЕЩЕНИЯМ И ПЛОЩАДКАМ ДЛЯ ХРАНЕНИЯ КОМПЛЕКТУЮЩИХ ИЗДЕЛИЙ

1. Складское помещение, предназначенное для хранения комплектующихизделий, должно быть отапливаемым, вентилируемым, оборудовано специальнымистеллажами для хранения комплектующих изделий, приборами для контролятемпературы и влажности воздуха.

2.Температура воздуха на складах должна быть от +10 до +35 °С (для складскогохранения 10¸35 °C, для контрольных точек: работа приборами,измерительными инструментами и т.д. — 18¸35°С), относительная влажность не более 80 % при отсутствии в окружающей средекислотных, щелочных и др. агрессивных примесей, вызывающих коррозию, кромеслучаев, особо оговоренных в НТД на комплектующие изделия.

3.Приборы для измерения температуры и влажности воздуха (термометры ипсихрометры) могут быть стационарными или переносными и должны устанавливатьсяна уровне 1,5 м от пола и не ближе 2 м от дверей, вентиляционных отверстий иотопительных устройств.

4.Складские помещения должны быть оборудованы специальными стеллажами, шкафами инастилами, изготовленными из металла, дерева или его заменителей.

4.1.Размещение стеллажей и шкафов на складах производится с учетом обеспечениямаксимального удобства в работе, освещенности и использования площадей.

4.2.Стеллажи и шкафы должны быть окрашены атмосфероустойчивой огнезащитной краскойи содержаться в чистоте.

4.3.Стеллажи должны быть закрыты устройствами для предохранения изделий, хранящихсяна них, от пыли и прямого солнечного облучения.

Допускаетсяхранение изделий в стеллажах без защитных устройств, если упаковкапредприятия-поставщика предохраняет их от попадания пыли.

4.4.Стеллажи для хранения комплектующих изделий располагаются на расстоянии неменее 0,5 м от отопительных приборов.

4.5.На нижнем стеллаже должна быть указана предельная нагрузка. Нижние полкистеллажей, шкафов и настилов должны располагаться на высоте не менее 15 см отпола.

5.Допускается укладка комплектующих изделий одно на другое под контролем БТК,исключая их повреждения, в упаковке поставщика (если это оговорено в НТД наизделия).

6.В холодный период времени (при температуре внешней среды 0 °С и ниже) вскрытиетары необходимо производить не ранее, чем через 5 часов после внесения их втеплое помещение.

7.Кислородное оборудование и приборы должны храниться в отдельном помещении склада,исключающем возможность загрязнения их в процессе хранения жировыми веществами.

8.Запрещается на одних и тех же складах хранить годные и списанные илинеприменяемые в производстве изделия.

Допускаетсяна складах ОВК хранить изделия, применяемые в цехах вспомогательногопроизводства.

9.Допускается хранение отдельных упакованных комплектующих изделий на открытыхплощадках (если такие условия оговорены в НТД поставщика).

10.Складские помещения должны содержаться в чистоте и полной технической исправности:

стеныи кровля должны быть плотными, полы исправными и своевременно ремонтироваться;

дверии окна плотно закрываться.

11.Освещенность рабочего места, где производится приемка комплектующих изделий,должна быть не менее 200 лк.

12.Уборку складских помещений рекомендуется проводить не реже одного раза в день.

13.БТК (группа) внешней приемки ОВК ежедневно контролирует условия хранениякомплектующих изделий на складах с отметкой в соответствующем журнале.